1 前言

离合器是现代汽车传动系统的一个重要组成部分,其主要功能为:传递发动机的扭矩、起步和换挡时切断动力、防止传动系过载等。离合器工作状态的好坏对汽车的正常行驶以及发动机扭矩传递影响很大。而其中,从动盘作为关键的传动部件结构最为复杂,对离合器的动力特性影响最大,同时也是离合器中最为薄弱的环节。

为了保证汽车平稳起步、离合器结合平顺,要求从动盘有良好的轴向弹性,从而保证在结合过程中离合器所传递的扭矩能平缓增长。而波形弹簧片(CushionSpring)是从动盘中关键性的受力部件之一,其非线性“载荷一位移”弹性曲线对离合器扭矩传递有着重要影响,因此对波形弹簧片轴向压缩特性的研究对改善汽车换挡品质等具有重要的实际意义。

对此,本文建立了典型汽车从动盘波形弹簧片模型,并考虑到其所受热应力的影响,对不同温度条件下波形弹簧片的非线性载荷一位移特性随温度的变化情况进行了相关仿真分析,并进一步研究了其对干式离合器的结合特性、扭矩传递特性等的影响,为干式离合器的实际应用提供参考。

2 从动盘结构形式与工作特性

从动盘对离合器的接合舒适性影响很大,同时也是离合器中的薄弱构件,它通过摩擦转换,把发动机的扭矩传给变速器,同时减小传动系的振动和冲击,完成“离”、“合”任务。

2.1 从动盘的结构形式

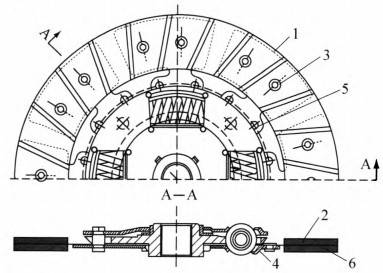

从动盘有两种结构形式:带扭转减振器和不带扭转减振器。现在多数汽车离合器从动盘都带有扭转减振器,可最大限度地降低传动系的振动和噪声,改善汽车行驶的舒适性。从动盘的结构一般由从动片、摩擦片和从动盘毂3个基本部分组成,结构示意图如图1所示。

图1 离合器从动盘结构示意图

1一从动钢片 2一调整垫片 3一摩擦垫片 4一从动盘毂

5一减振弹簧 6一减振盘 7,9一摩擦衬面 8一波形弹簧片

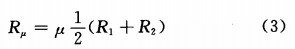

其中,根据波形弹簧片与从动盘本体之间的关系,具有轴向弹性的从动片又可分为整体式、分开式和组合式三种结构形式。本文主要研究分开式从动片的波形弹簧片,如图2所示,从动片4和波形弹簧片1分开做成两件,通过中间16个铆钉连为一体;波形弹簧共有8片,沿圆周均匀分布,刚度比较一致;摩擦片和波形弹簧片之间通过周边16个铆钉相连接。

图2 分开式的弹性从动片

1一波形弹簧片 2,6一摩擦片 3一摩擦片铆钉

4一从动片 5一波形弹簧片铆钉

2.2 从动盘的工作原理

具有轴向弹性结构的从动盘,能够使得在离合器结合过程中,主动盘(飞轮和压盘)与摩擦片之间的压力是逐渐增加的,进而保证了离合器所传递的转矩能平缓增长,达到柔和接合的目的。为此,将波形弹簧片的圆周部分冲压成弯曲的波浪形,并将两侧的摩擦片分别与其对应的凸起部分相铆接。这样,在离合器结合时,从动片逐渐被压紧,摩擦面所传递的转矩随翘曲的扇形部分被压平而逐渐增大,从而达到接合柔和的效果。

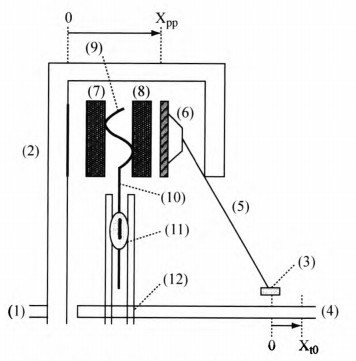

干式离合器(分离状态)结合系统示意图如图3所示。xt0表分离轴承位置,与之相应的压盘位置为xpp。离合器结合时,膜片弹簧(5)的大端产生作用力向外推压盘(6),压盘进而推动从动盘总成压紧飞轮(2),此时从动盘摩擦片(7、8)分别与飞轮及压盘形成摩擦副,通过两对摩擦副产生的摩擦力来传递转矩R,并经从动盘毂(12)将转矩输出给安装在花键内的变速箱轴(4),从而完成发动机转矩的传递。

图3 干式离合器(分离状态)结合系统示意图

(1)曲轴;(2)飞轮;(3)分离轴承;(4)变速箱输入轴;

(5)膜片弹簧;(6)压盘,(7)压盘侧摩擦片;(8)飞轮侧摩擦片;

(9)波形弹簧片;(10)从动盘体;(11)扭转减震弹簧;(12)从动盘毂

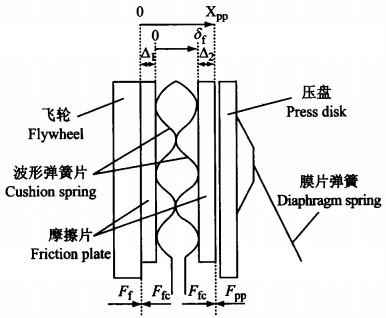

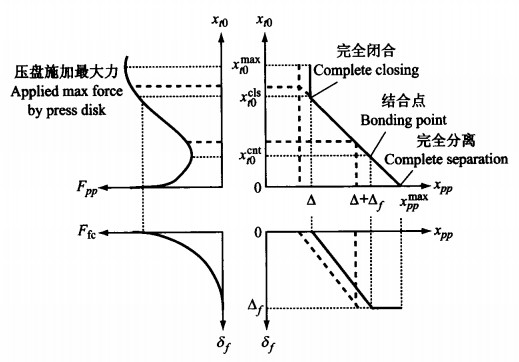

波形弹簧片轴向位移和摩擦面受力放大图如图4所示。△1和△2分别是两摩擦片的厚度,且△=△1+△2;波形弹簧片压缩量δ∈[0,△f],其中,当离合器完全结合时δf=0,反之当离合器完全分离时δf=△f;Fpp(xt0)为压盘压紧力,Ffc(δf)为波形弹簧片的轴向反作用力,Ff为飞轮反作用力。实际中,分离轴承的位置xt0是由TCU通过电液操纵机构来直接控制,其决定着压盘的位置及波形弹簧片的位移。

图4 波形弹簧片轴向位移与受力放大图

2.3 从动盘的轴向压缩特性

从动盘轴向压缩弹性曲线的形状取决于波形弹簧片的载荷一位移特性,而从动盘的轴向弹性变形和磨损量,又是影响离合器传递扭矩特性的两个重要因素。从动盘内含有波形弹簧片,其压紧力与从动盘压缩量之间的关系,称之为从动盘的轴向压缩特性。该特性与离合器的分离载荷特性、压紧力特性有密切的关系,也将影响到离合器分离接合的冲击度和舒适性。

干式离合器轴向压缩特性相关变量Fpp(xt0),xpp(xt0),δf(xpp)和Ffc(δf)之间的关系如图5所示。其中,xt0cnt表示摩擦片与飞轮刚结合时分离轴承的位置;xt0cls表示波形弹簧片完全被压缩时(即xpp=△,δf=0)分离轴承的位置。粗虚线代表摩擦片出现磨损时的影响结果,通过对比分析可知,磨损会导致△减小,xt0cls增大,从而导致Fpp(xt0cls)增大,即波形弹簧片完全被压平时需更大的压紧力,这也说明,随着离合器操纵循环次数的增加,其压缩弹性会逐渐减弱。故离合器在传递相同转矩情况下,磨损最终会引起分离轴承更大的位移和压力,从而给驾驶员的操纵舒适性带来不利影响。

图5 干式离合器轴向压缩特性变量关系图

Vascaeta1.对此提出了一种新的干式离合器动态结合过程扭矩传递模型,并给出了波形弹簧片载荷位移特性对离合器扭矩传递的影响关系,二者之间的解析关系如下:

式中,n是摩擦面对数,μ是动态摩擦系数,Req为接触面等效半径。经相关典型假设和参数定义,文中给出了摩擦扭矩与压紧力关系的简单表达式:

且μ可由下式简单得到:

式中,假设μ恒定,R1和R2分别是离合器摩擦面的内外半径。

实际上,离合器转矩传递能力的可控参数是压紧力Ffc,据以上关系,如能通过对波形弹簧片模型有限元仿真得出其载荷一位移特性曲线Ffc(u),其中u的初始值0点代表摩擦面刚好接触,便可由此非线性动态特性完成离合器传递扭矩Tfc与分离轴承位移xt0之间的关系研究,从而为实现TCU对离合器摩擦扭矩的精确控制奠定理论基础。

3 波形弹簧片模型建立与仿真分析

3.1 实体模型的建立

基于三维建模软件CATIA对波形弹簧片进行实体建模。本文所研究的波形弹簧片共有8对可视作平行弹簧的片组成,且每对由两个相同的片对置安装(参见图2和图4),每片厚度取为0.4mm,此厚度值是通过对Luk公司提供的从动盘实物模型不同点处测量得到。假设8对片都具有相同的载荷一位移特性,则根据以上假设的对称性,只需对其中一对片进行建模分析,得到单对特性后再乘以8,即可确定波形弹簧的整体特性。

如上所建立的一对波形弹簧片模型如图6所示。在建模时,为了保证从动片的弹性作用,波形弹簧片的压缩行程可取为0.8~1.6mm之间,压缩量太大会增加踏板的工作行程,不利于离合器的操纵,但至少不应少于0.6mm。从图6模型可看出,在波形弹簧片圆周上均匀分布多个正弦波形的波峰用以承受轴向载荷,故具有轴向弹性,可以降低离合器主从动部分接触时产生的冲击力,延长离合器的使用寿命。

图6 单对波形弹簧片实体结构模型

3.2 有限元模型的建立

将上述单对波形弹簧片实体结构模型以*.stp格式导人有限元软件Abaqus进行仿真分析,为防止模型在转换中出现数据丢失或模型失真的情况,先分别将每个片的模型导入PROE,进行装配后再导入有限元进行分析。

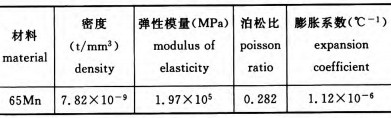

本文所研究波形弹簧片的材料为65Mn,其材料属性如表1所示。

表1 波形弹簧片的材料属性

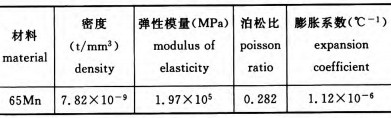

对模型进行有限元网格划分,如图7所示。结合波形弹簧片的实际受力情况,对模型施加载荷和约束如下:平面1和2定义为刚性平面,分别模拟与波形弹簧片相接触的两侧摩擦片,并用面面接触来模拟结合阶段波形弹簧的轴向压缩。其中,刚性平面2各方向固定,为从动面,而刚性平面1为主动面,通过控制其轴向移动来压缩波形弹簧片。另外,由于载荷位移特性只取决于波形区域,故可将波形弹簧片与从动盘体相接的中间铆钉孔处完全固定。本文中模型波高取为0.8mm,故当一对波形弹簧片完全被压平时,最大位移量约为1.6mm。

图7 波形弹簧片压缩特性有限元分析模型

3.3 有限元仿真结果分析

3.3.1 扭矩一位移特性仿真分析

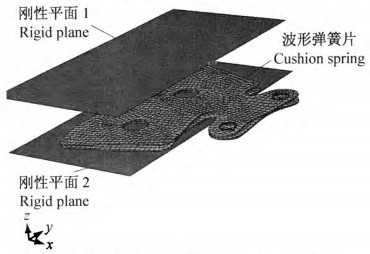

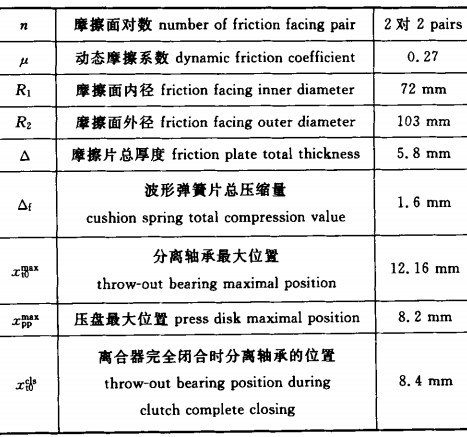

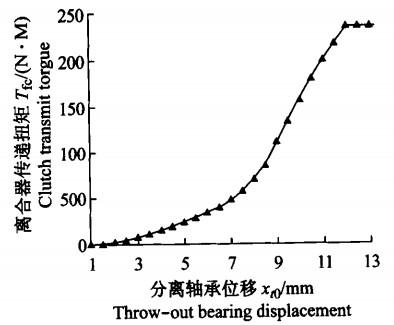

根据图2中所设计的干式离合器从动盘结构,相关测量参数如表2所示。

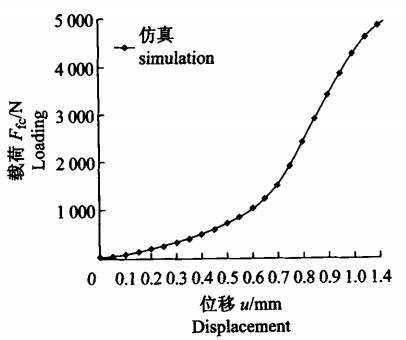

基于上述有限元模型,对波形弹簧片的载荷位移特性进行仿真分析。由于在加载过程中,随着波形弹簧片结构的变形,接触点不断变化,属于非线性问题。故在采用位移加载时,应设定足够小的位移加载步长进行求解。波形弹簧片轴向载荷一位移特性曲线Ffc(u)有限元仿真结果如图8所示。

由图8可以看出,根据仿真分析得到的波形弹簧片轴向载荷与压缩位移呈非线性关系,说明离合器结合过程呈现非线性动态工作特性,根据公式(2)和(3)及图5变量之间的关系,经计算拟合得出离合器摩擦扭矩与结合位移关系曲线如图9所示。

表2 离合器相关参数

图8 波形弹簧片载荷一位移曲线关系图

图9 离合器传递转矩与结合位移关系曲线

从图9中曲线可以看出,随着分离轴承位移的增加,离合器传递的扭矩具有增大的趋势,且传递扭矩的增长率也逐渐增大,当达到分离轴承位移最大值时,离合器传递扭矩保持相对稳定,但此时最大扭矩不超过离合器所能传递的最大静摩擦力矩。

此仿真分析结果,对于精确控制离合器接合位移量与压紧力,进而控制离合器传递扭矩的大小及扭矩的增长速度提供了理论依据,为有效改善干式离合器的控制性能提供了参考。

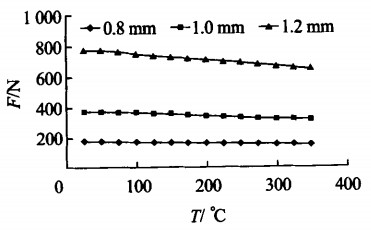

3.3.2 载荷一温度特性仿真分析

为保证波形弹簧片结构形状的热稳定性,防止受热翘曲变形造成摩擦片压力不匀而磨损严重,有必要对波形弹簧片在不同温度影响下的载荷位移曲线变化情况进行研究。为此,本文针对三种不同压缩程度(0.8mm,1.0mm,1.2mm)下所对应的波形弹簧片载荷随温度变化情况进行了仿真分析,以探究其变化规律,结果如图10所示。

图10 波形弹簧片载荷一温度变化关系图

结果表明,在任一给定位移条件下,波形弹簧片的载荷随温度成线性变化,且温度升高,载荷相应降低;而在同种温度下,波形弹簧片的载荷与压缩量之间呈非线性变化。这一结果与图8分析相一致,证明了仿真结果的正确性。

4 结论

本文对干式离合器从动盘中的一个关键冲压零件波形弹簧片进行了研究。在对波形弹簧片三维建模基础上,通过对其受位移载荷时的有限元仿真分析,得到了离合器结合过程中波形弹簧片载荷一位移特性曲线,并进一步研究了其对离合器扭矩传递特性的影响。经过仿真计算与实际试验结果对比,表明该模型能够比较准确模拟离合器动态接合过程的扭矩位移变化特性。此外,文中还对温度对波形弹簧片特性的影响进行了研究,所得研究结果试图为提高干式离合器从动盘性能,实现离合器摩擦扭矩的精准控制以及提高传动效率提供理论依据,同时对波形弹簧片所受热应力和热变形的进一步研究具有十分重要的实际意义。