引言

密闭加固机箱由于具有良好的抗震动冲击性能、三防性能和电磁兼容性能而通常应用在机载、星载和野外等严酷的环境条件下。随着芯片集成度及模块组装密度的逐步提高,密闭机箱内的热密度也越来越大,因而对密闭机箱的热设计要求也越来越高。为保证电子设备在相应的工作环境下长期、稳定地工作,热设计是必不可少的重要环节。传统电子设备的热设计方法是先根据设计者的经验确定设计方案,然后利用经验公式进行估算,再通过试验进行验证,并根据试验结果进行优化,最后重新设计生产。该设计方法计算结果准确性较差,设计周期较长,研发成本较高旧。电子设备热设计软件可以帮助设计者验证、优化热设计方案,满足产品快速开发的需要,并可以显著减少产品验证热测试的工作量。

1 整机设计

根据某设备研制要求,结合设备重量及安装空间限制等因素设计了一款密闭加固机箱。为满足恶劣的环境条件,机箱采用了全密闭的结构形式,采用整体钎焊技术进行制造。在机箱的结构设计中,对机箱中的各模块和模块内的元器件进行合理布局,并重视热传导在密闭机箱散热中的作用。

1.1 机箱结构方案设计

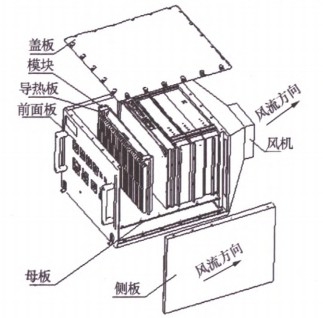

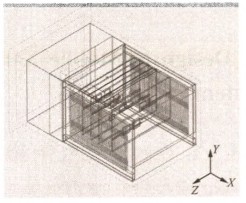

首先根据安装空间以及插件的尺寸和数量,确定机箱基本的外形尺寸为315mm×289.3mm×240mm。机箱内部共有6个模块:2个电源模块、1个插板式计算机模块、1个信号处理模块和2个微波模块,它们采用前后排列的方式通过楔形锁紧装置竖直安装在机箱内。所有与外部接口的航空插件等器件都布置在机箱前面板上。母板在机箱的底部,并在母板下方预留出走线空间。该机箱采用铝合金材质,采用整体钎焊焊接成型。机箱内部各模块内芯片等发热元器件的热量先通过导热胶垫传导到导热板上,通过导热板传导到机箱侧板上再散发到机箱外部。整个机箱总发热量约为120W,且主要集中在机箱内部的几个插件上,仅靠机箱自身的自然散热无法满足散热要求。文中机箱左右侧板采用夹层结构,将翅片焊接在侧板中间形成风道,通过机箱后部的风机将机箱内部传导到翅片上的热量带走。在导热板与机箱侧板锁紧位置的接触部分加工出较高的表面粗糙度,以减小二者之间的接触热阻。导热板为铝合金材质,应保证一定的厚度,以利于减小热阻,并对印制板起到支撑作用。机箱的结构形式见图l。

图1 机箱结构示意图

1.2 机箱侧板风道设计及风机的选用

考虑翅片的散热面积及机箱结构外形的限制,初步选取散热翅片的类型和尺寸。

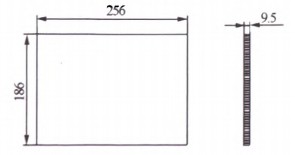

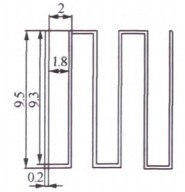

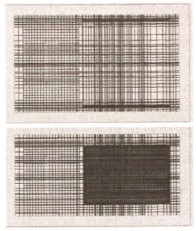

机箱侧板采用夹层结构,将翅片焊接在侧板中间形成风道。散热翅片结构尺寸如图2和图3所示。

图2 翅片示意图

图3 翅片截面图

根据设备环境条件最高工作温度要求,取机箱环境温度为55℃,按出风口和进风口10℃的温差,即出风口温度为65℃,则定性温度为60℃。60℃时空气特性参数:空气比热Cp=1005J/kg·℃,空气密度ρ=1.06kg/m3,空气动力粘度ν=18.97x10-6m2/s。

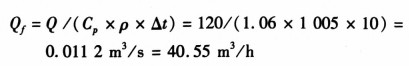

根据热平衡方程,按机箱发热量120W,出风口和进风口10℃的温差计算,机箱左右风道所需的总风量为:

式中:Q为机箱发热量;△t为温差。

每侧翅片的通道数n=186/2=93。

空气的流速为:

式中,S为每个通道的截面积。

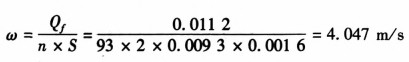

翅片型材的每个风道的当量直径为:

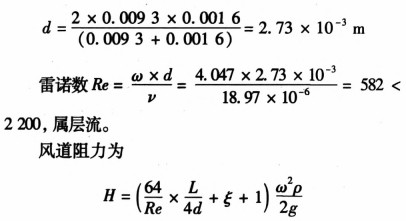

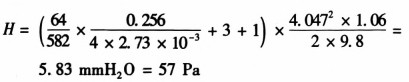

式中:L为风道长度;ξ为局部阻力系数;g为重力加速度。代人数据得:

考虑到计算有一定的误差,因此选用的风机要有一定的余量,查ehntmpst风机选用手册,选轴流风机4114NHH,其功率为12.5W,电压为24V,风量为260m3/h。

2 热仿真分析

利用FLOTHERM软件对所建立的机箱结构模型进行热仿真验证。在验证过程中,可对所设定的参数进行调整以获得更优化的参数。

2 热仿真分析

利用FLOTHERM软件对所建立的机箱结构模型进行热仿真验证。在验证过程中,可对所设定的参数进行调整以获得更优化的参数。

2.1 机箱热分析模型的建立

(1)外部环境参数的设定

根据设备环境条件最高工作温度要求,设定机箱的环境温度为55℃,换热系数为5W/m2·K。由于机箱是以传导与对流相结合为主的散热方式,因此不考虑辐射散热方式。

(2)建立机箱的简化几何模型

真实的机箱中有大量的对热仿真结果影响不大的信息,而这些信息的存在会大大增加热模型的复杂度,延长运算时间,因而有必要根据热设计的实际情况对机箱模型进行简化。

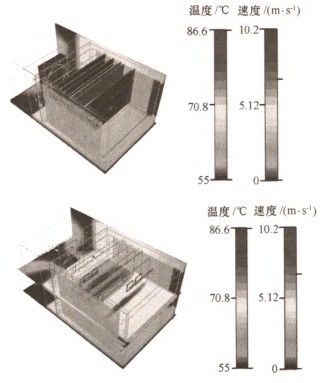

由于机箱是密封的,传导在机箱的散热中起主要作用,因此可忽略机箱内部的对流和辐射换热方式,对内部各模块建模时只建立PCB板、芯片、导热板的模型,而忽略对模块的屏蔽壳体建模。利用软件提供的参数化建模方法及模型库建立芯片级的机箱热分析模型,如图4所示。

图4 机箱热分析模型

(3)模型的功耗参数

整个机箱总发热量约为120W,其中,2个电源模块的发热量均为40w,1个计算机模块的发热量约为20W,1个信号处理模块的发热量约为20w,其它2个微波模块的发热量可以忽略不计。

(4)设定模型的材质及表面特性

机箱、导热板的材质为铝合金。PCB板的导体部分材质为纯铜,绝缘部分材质为FR4,导体所占体积比为10%。散热翅片的建模采用软件中自带的散热器模型,选用详细结构建模方式。由于机箱采用钎焊焊接,因此在散热翅片和侧板焊接的地方具有可靠的热传导途径,不考虑接触热阻,可将侧板视为散热器的基板。

(5)风机模型参数的设定

利用软件自带的风机模型功能,按所选用风机的特性参数设定风机模型参数。

2.2 网格划分

由于机箱两侧的散热翅片较密,翅片间距为2mm,翅片厚度为0.2mm,因此为提高求解精度,对翅片处的网格进行局域加密处理。另对翅片进行膨胀设置,以消除翅片局域化后延伸线所形成的大量不必要的网格。此外,对翅片在空气进出I=I处进行膨胀设置后还可以增加该处网格数,详细求解该处的参数变化,可减少残差积累。图5为机箱的网格划分。

图5 机箱的网格划分

2.3 仿真结果及分析

经运算,机箱内部的温度分布云图如图6所示。从图6中可以看出,机箱内的温度最高点为板载芯片中心处,且最高温度为86.6℃,低于90℃这一使用限制要求。

图6 机箱的温度分布云图

3 结束语

本文利用FLOTHERM软件对所设计的密闭机箱进行了热仿真验证,结果显示该机箱满足设计要求。同时在实际使用过程中,该机箱能够较好地适应实际高温环境,满足使用要求。通过理论计算与软件仿真相结合的设计方式可减少相关样机的研制,可提升产品品质并缩短产品的研发周期。