0.概述

数控重型卧式车床用于加工重型轴类,盘类零件及其他回转类零件。数控重型卧式车床丰轴锥孔及尾座芯轴锥孔的端径跳精度是卧车整机精度中两项非常重要的几何精度。主轴锥孔及尾座芯轴锥孔的端径跳精度是否合格直接影响卧式车床所加工零件的精度。但在现场实际装配卧车过程中,检验主轴锥孔及尾座芯轴锥孔时,锥孔的端跳及径跳总出现超差现象。这是由于机加及装配过程中各项公差累积造成的。为了消除这个累积误差,我公司采用r一种高精度锥孔自磨工艺,能很好的保证自磨后丰轴锥孔及尾座芯轴锥孔的端径跳精度。

1.具体工艺方法及过程

1.1 高精度锥孔端径跳超差问题的提出

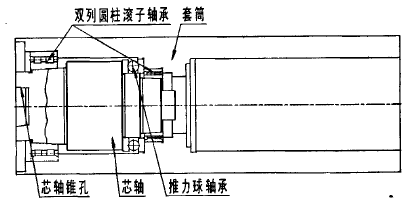

数控重型卧式车床在总装中检验主轴锥孔及尾座芯轴锥孔这两项精度时.锥孔端径跳动总是超差。现场实际装配中反复出现此类情况.说明此项精度超差不是单纯的装配问题。公司技术人员经过多次讨论.认为此项超差是综合因素,是机加及装配过程中各项公差累积的结果。如图一,套筒前后轴承安装面的加工精度,前后轴承自身精度以及芯轴安装轴承面加工精度这三项精度影响这尾座芯轴锥孔的端跳及径跳精度,同时在装配过程中出现的装配误差也将影响芯轴锥孔精度。这就要求寻求一种方法来解决公差累计以至锥孔端径跳精度超差的问题。高精度锥孔自磨工艺就是这样一种解决方法,在机床装配的最末环节通过自磨锥孔来消除累计误差的影响,使锥孔各项精度达到合格证要求。

图一 高精度锥孔端径跳超差问题

1.2 具体解决问题的工艺过程

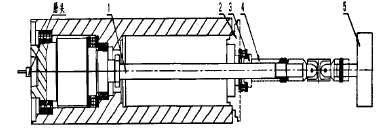

如图二所示,将自磨工装传动杆(件1)在芯轴上配作3-M 8螺钉孔(安装传动杆中心与芯轴中心重合),紧固把合螺钉。将芯轴组件及传动杆安装于尾座套筒内,并安装法兰盘(件2)、推力轴承及垫(件3)。按不同规格尾座套筒长度尺寸调整套(件4)长度并安装,紧固圆螺母。组装万向联轴器与转盘(件5),并装销钉。将芯轴套筒组件及自磨工装一起吊放置在一台普通卧车上,用卧车花盘卡住转盘。套筒用中心架支撑。将自制的自磨机吊放置在卧车床身上。启动卧车,卧车主轴带到套筒转动,用自磨机砂轮磨削尾座芯轴锥孔。

图二 解决问题的工艺过程

为了避免选用的普通卧车将自身的精度传递给芯轴从而影响自磨锥孔精度.转盘与传动杆之间使用万向联轴器,这样就能保证选用卧车只是传递动力而不把卧车自身精度传递给芯轴。芯轴的旋转精度只来至高精度轴承的旋转精度。这样就能保证锥孔端径跳的高精度。锥孔自磨后.锥孔的端径跳精度就是轴承的端径跳精度,这样能使锥孔的精度达到0.005以内。

2.结论

使用高精度锥孔自磨工艺,并设计专用的自磨机及自磨工装,能很好解决尾座芯轴在机加及装配过程中的累计误差问题,而且效果非常明显。由于可以在装配末环节通过锥孔自磨以保证锥孔达到很高的精度,这样就可以很好的弥补由于机加加工精度达不到而产生的加工精度不合格问题,减少机加车间难度,降低装配现场的返修时间,能大大提高装配效率。