粉末挤压成形技术(powder extrusion molding,PEM)是制取管、棒、条和其它异型制品最有效的一种新型成形技术。在PEM工艺中,粘结剂直接决定着挤压制品的质量,粘结剂的设计、制备及其脱除工艺是该技术成败的关键。目前关于粘结剂的研究和开发主要集中于粉末注射成形(PIM)领域,对于制各大尺寸产品的粉末挤压成形技术用粘结剂鲜有报道。钨基合金具有优异的物理力学性能,在尖端科技领域、国防工业和民用工业得到广泛应用,将粉末挤压成形技术应用于钨基合金,为新产品的研究开发提供了新的技术方法。本实验首先优化设计了几种钨基合金挤压成形用粘结剂配方。在此基础上,探讨了粘结剂组元间的相容性,研究粘结剂配方对挤压工艺和挤压制品质量的影响,以及粘结剂的脱脂特性。

1 实验

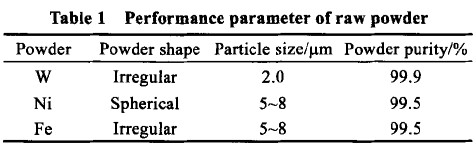

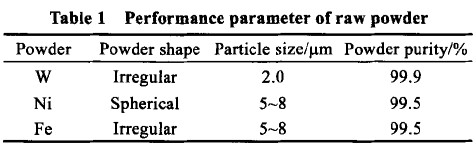

实验用的金属粉末原料为还原钨粉、还原镍粉和羰基铁粉,各粉末的性质如表1所示。

表1 粉末原料的性质

金属粉末混合物按照m(W):m(Ni):m(Fe)=93:4.9:2.1的配比混合,粘结剂采用加热熔融的方法制备成细观均一的混合物。将混好的合金粉末与5%(质量分数)的粘结剂在美国IJA引进干式喂料混合机中混合,混合时间为0.5 h,然后在NH-20L捏合机中熔融混炼,混炼温度160℃,混炼3h。将制得的喂料在Dorst真空螺杆挤压机上挤出直径达24mm的大长径比棒材。采用自制的恒温水槽对挤压棒坯试样进行溶剂脱脂,脱脂温度通过恒温水浴控制,脱脂溶剂为正庚烷,溶剂脱脂棒坯在DL-WF-500脱脂炉中进行后续热脱脂。

将粘结剂和喂料分别在NETZSCH STA 449C热分析仪上进行差示扫描量热法分析(DSC)和热重分析(TGA)。检测条件为:升温速度10℃/min:N2气气氛;温度范围0-600℃。依次取5 g喂料在YH41-25C型250kN单柱校正压装液压机上压制标准拉伸样,并进行热脱除实验来评价喂料均匀性。采用FinePix S8100fd型相机拍照来观察棒坯和拉伸样表面形貌。采用日本JEOL公司生产的JSM-5600LV型扫描电镜和日本OLYMPUS公司生产的PMG3型金相显微镜观察粘结剂和喂料组织形貌。

2 结果与讨论

2.1 粘结剂的设计及相容性研究

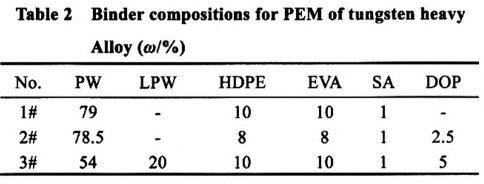

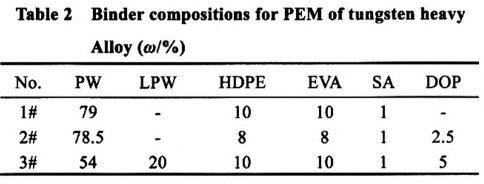

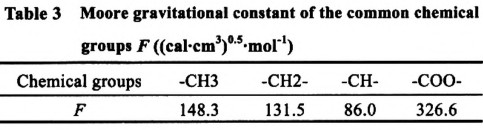

在PEM粘结剂的设计过程中,增塑组元应具有常温下为固态,挤压温度下为半固态,且粘度低、塑性好、脱除工艺简单等特性。此外,考虑到本实验采用低温挤压成形,选择了石蜡作增塑组元。但传统石蜡基粘结剂内应力大且释放较慢,需在高温下长时间脱脂,且易产生脱脂缺陷,特别是对于大尺寸挤压制品,极易产生开裂、变形等缺陷。实验为了实现钨基合金挤压成形技术的顺利进行,设计了几种配方的粘结剂(如表2)。

表2 钨基合金挤压成形用粘结剂配方

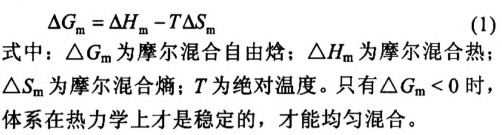

粘结剂组元间要有良好的工艺相容性,必须具有适当的热力学相容性。根据热力学第二定律,两种物质共混时,

Huggins和Flory从液/液相平衡的晶格理论出发,导出了△Hm和△Sm的表达式,得出聚合物二元混合物的热力学表达式:

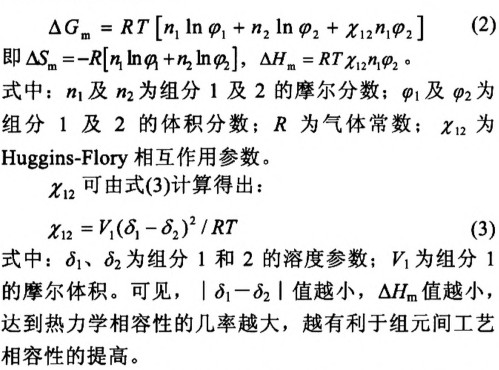

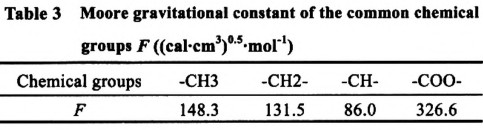

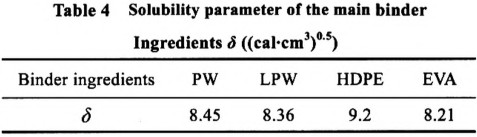

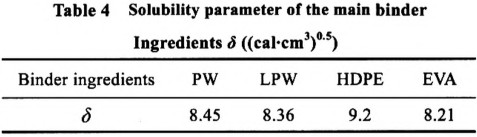

高分子的溶度参数可由重复单元中各基团的摩尔引力常数F直接计算得到,表3列出了部分常见基团的摩尔引力常数。

表3 常见化学基团的摩尔引力常数F

高分子的溶度参数可由式(4)求得:

式中:ρm为高分子密度;M为高分子重复单元摩尔分子量。因此,可以得出粘结剂主要组元的溶度参数值,如表4所示。

表4 粘结剂主要组元的溶度参数δ

根据Hildebrand溶度参数(δ)相近原则,只有当高聚物与溶剂的溶度参数差值|δ1-δ2|小于1.5时,两者才有可能相溶。从表4可以得出,PW和LPW与骨架组元的相容性均较好,粘结剂组元间均具有一定的热力学相容性。

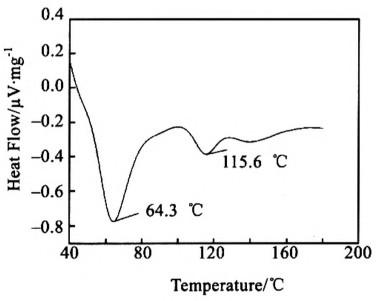

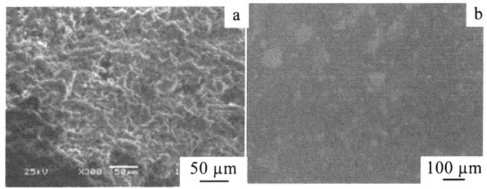

对包含各组元的3#粘结剂进行DSC分析,如图1所示,DSC曲线出现大小吸热峰,Tm分别为64.3和115.6℃,介于粘结剂组元熔点之间,表明粘结剂组元间具有一定的相容性。图2为3#粘结剂的断口组织形貌,由图2a可知,粘结剂断口呈均匀层状断裂,证明高分子聚合物均匀分散在PW中;图2b表明白色结晶态组元分子PW呈板状或以微细颗粒形式均匀分散在黑色无定形态的组元分子中,具有较好的工艺相容性。

图1 3#粘结剂的DSC曲线

图2 3#粘结剂的断口组织形貌

2.2 喂料的制备与挤压

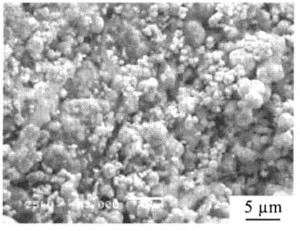

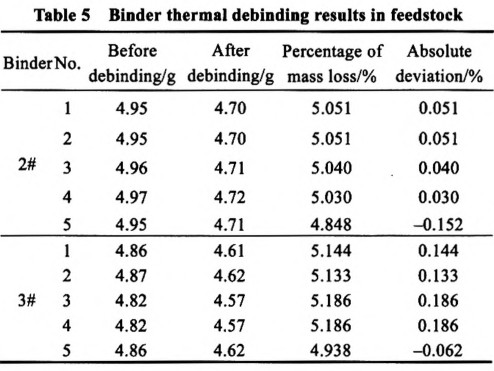

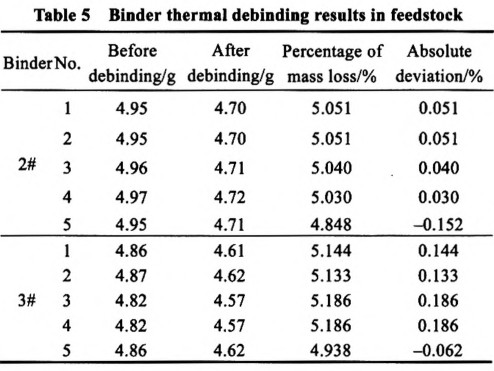

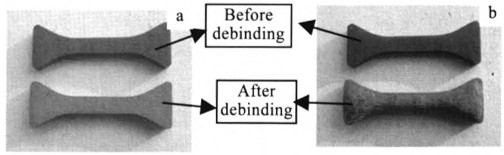

本实验采用先干混后捏合的混料工艺来制备喂料,图3为3撑粘结剂所制备喂料的SEM照片。可以看出,粘结剂均匀包覆在粉末颗粒表面或填充在粉末颗粒之间,粘结剂与粉末颗粒分散均匀,制得了性能优良、微观组织均匀的喂料。采用加热脱除粘结剂的方法来检验喂料的宏观均匀性(如表5),3#喂料脱脂前样质量均较2#轻,这是由于3#粘结剂中LPW和DOP含量大,在压制成形时易于在模壁上粘附残留。此外,3#粘结剂热脱除试样胀大现象较严重(如图4),这也与3#粘结剂低分子组元含量多,热分解较集中有关。

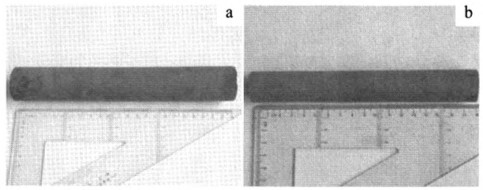

将制得的3种喂料分别进行挤压实验,1#粘结剂由于熔点高,粘度大,导致喂料在低温下难以成形,表明本实验的低温挤压技术对粘结剂及喂料的低温流动性有较高的要求。2#粘结剂由于高分子聚合物含量降低,且添加有增塑剂,粘度大大降低,导致喂料流动性增强,在60℃挤出了φ24mm的棒材。3#粘结剂在不降低聚合物含量条件下,加入LPW来改善塑性和流动性,于75℃挤出了φ24 mm棒材(如图5)。

图3 3#粘结剂所制备喂料断口的SEM照片

表5 喂料中粘结剂热脱除实验结果

图4 拉伸样的热脱除现象

图5 挤出棒坯表面形貌

2.3 粘结剂的脱脂特性

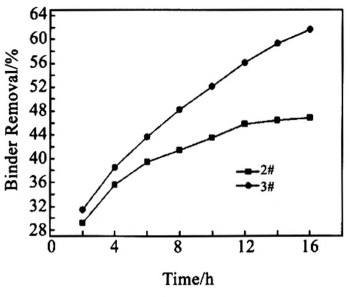

采用溶剂-热两步脱脂工艺来实现大厚度挤压棒坯的快速无缺陷脱脂。实验截取60mm棒坯试样来探讨φ24mm挤压棒材的溶剂脱脂特性,主要研究在不同溶剂温度和脱脂时间下棒坯试样的溶剂脱脂行为。实验发现,随着溶剂温度逐渐升高,试样出现软化现象,当溶剂温度升高到50℃时,2#试样在2h内出现坍塌现象,3#试样脱脂状态稳定,说明3#挤压棒坯强度较高,但当脱脂时间超过6h后3#试样也有开裂缺陷产生。因此,实验选择45℃为优化脱脂温度,该温度下试样脱脂率随脱脂时间的变化情况如图6所示。由图6可知,由于3#粘结剂中LPW易于溶解脱除,导致在相同时间内,3#试样的溶剂脱脂率较2#的高。而且当脱脂时间超过12 h后,2#试样的脱脂速率显著降低,这是由于随着时间延长,溶剂脱脂过程逐渐由棒坯表面向内部进行,扩散路径不断延长,扩散速率不断降低,当脱脂过程进行到一定程度,扩散速率处于一极低水平,脱脂速率显著降低。而3#试样存在LPW优先脱除,能在试样内部形成一定的细微孔隙,增大了溶剂与粘结剂的界面接触面积,加速了扩散过程,使3#试样脱脂速率随脱脂时间延长仍能处于较高的水平。

2#试样溶剂脱脂12h后,棒坯强度明显降低,极易在搬运过程中变形和破损,而3#试样在脱脂12~18h时棒坯强度仍维持在较高的水平。这是由于溶剂脱脂时棒坯强度主要由粘结剂中高分子骨架组元来维持,而3#粘结剂中骨架组元含量较高。

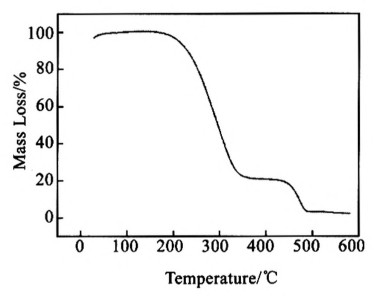

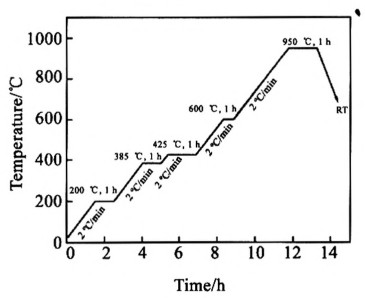

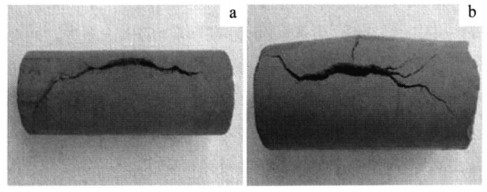

采用真空气氛对棒材进行后续热脱脂,根据粘结剂各组元的热解性质和喂料的TGA曲线(如图7)制定了图8所示的热脱脂升温曲线。对不同溶剂脱脂率的棒坯试样进行热脱脂,结果发现,当溶剂脱脂率不足50%时,2#、3#试样均出现开裂现象(如图9),3#试样甚至伴有胀大缺陷的产生,这是由于大量低分子组元(LPW和DOP)短时间内集中热解造成的。由于2#棒坯试样的溶剂脱脂率较低,为了避免热脱脂缺陷产生,而溶剂脱脂较热脱脂简单且更易控制,因此,可对溶剂脱脂过程进行改进,提高试样溶剂脱脂率。2#棒坯试样在溶剂脱脂过程中强度较低,当延长脱脂时间来提高脱脂率时,棒坯易产生开裂等缺陷,且脱脂率增加较小。实验通过在溶剂脱脂过程中增加干燥步骤来优化脱脂过程,即将2#棒材试样在45℃,12h条件下溶剂脱脂后,取出棒材在干燥箱中于40℃烘干1h,然后再将脱脂棒材浸入新的溶剂中进行溶剂脱脂。再次浸入溶剂6h,2#棒坯试样脱脂率可高达60%以上。这样通过粘结剂的设计与制备,优化混料与挤压工艺,采用溶剂-热两步脱脂工艺,得到质量优良的φ24 mm钨基合金棒材。

图6 溶剂温度为45℃时脱脂速率随脱脂时间的变化

图7 2#喂料的热分析曲线

图8 热脱脂工艺曲线

图9 棒坯试样热脱脂缺陷

3 结论

1)对粘结剂组元之间相容性进行热力学计算,各组元分子PW、LPW、HDPE和EVA间均满足溶度参数相近原则,具有一定的热力学相容性,DSC分析、扫描电镜和偏光显微镜证实了粘结剂组元分子间具有工艺相容性。

2)将所设计的几种配方粘结剂应用于钨基合金挤压成形,通过优化喂料制备和挤压工艺,分别在60和75℃挤出了直径达24mm的大长径比钨基合金棒材。

3)φ24mm挤压棒材在45℃下溶剂脱脂,脱脂状态平稳,当脱脂率达到50%后,剩余粘结剂能在后续热脱脂过程中快速无缺陷脱除。

4)3#粘结剂中添加有LPW,能方便快速地实行溶剂脱脂,脱脂效率高,而且脱脂保形性较2#的好。采用溶剂-热两步脱脂工艺,均实现了φ24mm挤压棒材的快速无缺陷脱脂。

<