1. 问题提出

一台配置FANUC OiTB系统并用于RE2B型车轴半精车削的LC34-300CNC卧式车床(下称34MT),加工过程中频发无规律扎刀故障,多数位于车轴端面附近,少数位于车轴轴颈根部、防尘板座根部或防尘板座上。扎刀车轴绝大多数不能修复再用而报废,据统计1年内废轴数量达12根,经济损失近7万元(5 600元/根×12根)。

2. 加工路径分析

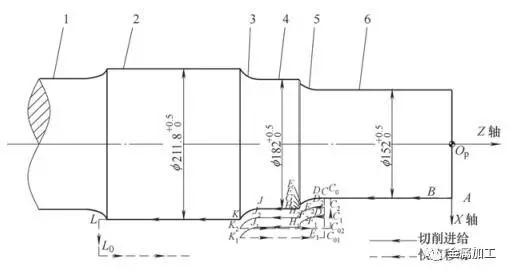

根据RE2B型车轴的工艺分析,其轴颈根部与防尘板座根部经由3次半精车削完成,其余部位1次半精车削完成。基于减少刀具空移次数和缩短批量加工时间的前提下,RE2B型车轴半精车削的刀具路径为:起始接近A点→经B点切至C点→抬刀至C1点以开始第1次车削→经D1 、E1、F1、H1 和J1点切至K1 点并快退至C01点→进给至C2点以开始第2次车削→经D2、E2、F2、H2、J2点切至K2点并快退至C02点→进给至C0点以开始第3次车削→经C、D、E、F、G、H、J和K点切至L点并快退至L0点→退刀至起始。

3. 四步到位法

四步到位法维修是维修人员在了解机床宏观组成结构——设计制造过程中系列化和标准化的零部件基础上,遵照“故障记录到位→诊断分析到位→故障维修到位→维修记录到位”4个步骤,快速处理机床偶发性故障的一种具有综合性特点的维修方法。

(1)故障记录到位。机床故障时,操作者先停机保护现场(一般不要切断电源),再详细记录故障细节并及时通知维修人员。故障记录的内容主要有:什么时间、什么操作、什么报警及其他情况等。

(2)诊断分析到位。维修人员要立足于以往维修经验的积累,综合运用现代机床模块化维修方法——原理分析法、报警信息分析法、数据/状态检查法、在线监控法、隔离法、强迫闭合法、程序测试法及工作介质流向法等,对故障诊断分析以快速判断故障的可能原因和部位。

图2 RE2B型车轴半精车削的刀具轨迹和基点示意

1.轴身 2.轮座 3.防尘板座根部 4.防尘板座 5.轴颈根部 6.轴颈

(3)故障维修到位。对磨损或损坏的机械零部件测绘、更换并检测精度,对电气元件、电路板进行简单维修或整体更换,对机床参数或加工程序进行修改等。最后确认各环节无误后,机床空运转并试切工件。

(4)维修记录到位:机床复转后,维修人员需将维修过程写入《设备档案》存档,以便日后查阅。

4. 废轴故障分析与解决

基于四步到位法维修要求,先用隔离法依次排除X轴滚珠丝杠副传动精度异常、联轴器松动的故障可能性,再用替代法更换X轴增量式编码器α iA1000,但无规律扎刀故障仍存在。遂更换X轴编码器线,34MT运行一段时间未出现扎刀故障。由此,判定34MT无规律扎刀是由数据线抗干扰性能下降或中间偶发断线致数据传输异常造成的。

在更换X轴编码器线消除故障后,基于RE2B型车轴全长多为2 181.8mm且扎刀多数位于端面附近,对半精车削程序O0212进行了优化,以使扎刀引起废轴的危害降至最低。优化内容:车刀沿-Z向切削0.4mm后,退刀并用指令M00等待操作者粗测车轴直径;若直径尺寸小于规定数值mm,则将0.4mm厚的截面车削掉,重铣中心孔后车轴可继续使用。

34MT运行数个月时间,再也没有发生“无规律扎刀致工件报废”的故障,操作者也熟悉了优化的零件程序并做到熟练操作。