1 引言

HDVTM160xl0/8L-MC高档立式铣车复合加工中心是国家2010年科技重大专项项目,其主要课题任务之一的“高速、高精度数控转台设计及制造技术”,是一种全新设计的短主轴结构,滚动导轨、轴承定位孔及定位面采用高精度磨削加工,其端面滚动轴承与主轴滚动轴承为高精度轴承,端径跳动要求不大于0.003mm的数控转台。

作为端径跳动达到0.003mm的数控转台,采用常规装配刮研方法很难达到其装配精度。本创新工艺摒弃了传统的人工刮研修配方法,利用高精度设备充当高精度回转检测、修复、装配平台对数控转台回转单元进行装配,一次装配达到端径跳动0.003mm的精度要求。

2 具体工艺方法及过程

2.1 高速、高精度数控转台结构

数控转台由转台底座、转台、主轴、推力圆柱滚子轴承、双列圆柱滚子轴承等零件组成,转台底座的功能是联结下端直线导轨滑块、把合主轴、承载推力圆柱滚子轴承和保证基础精度等,高精度轴承分别安装在转台底座和主轴上,实现安装在其上的转台精度。

其中3套外购组合轴承要求跳动精度为0.003mm。

2.2 工艺性分析及工艺方案的拟定

在机械加工及运输等过程中,对各关键件造成一定的超差或变形,如:推力圆柱滚子轴承的下环变形量达到0.005mm工作台底座轴承安装面平面度虽在0.003mm以内,但存在明显高低点等,会对装配过程带来很大的麻烦,工艺性差。所以在拟定装配工艺时应予以充分考虑。

由于运用传统人工刮研方式难以实现端径跳0.003mm以内的稳定精度,且周期长,人工投入大,对工人技术要求高。结合数控转台的结构特点以及现场各关键件存在的实际状况,经深入研究分析,拟定将数控转台放置在拥有回转检测、超差修复、高平面精度功能的装配平台系统中,依次将数控转台的各个零件按照其在高精度转台中应达到的精度进行层叠装配的工艺方案。

在拟定的工艺方案中,充当装配平台系统的设备为立式磨床,此立式磨床应具备如下条件:(1)立式磨床要安装在恒温、无振源的车间。(2)立式磨床的磨削加工精度以及回转精度均要不大于0.003mm。(3)立式磨床的回转半径不小于转台底座最大回转半径。(4)立式磨床的加工高度不小于转台装配后高度。

2.3 具体解决问题的工艺过程

(1)立磨自磨等高垫铁,将转台放置在等高垫铁上,轮表检测转台各高精度部位精度(主轴轴承外环安装孔圆度、推力轴承安装面跳动及对孔的垂直度等),对超差部位进行修磨至合格。对合格的孔及面再次轮表检验,按八等分分别记录其跳动数值。装推力圆柱滚子轴承上环,并检验其端面跳动,用误差消除法(即将上环最低点移向转台轴承安装面最高点或将上环最高点移向转台轴承安装面最低点)进行试装,达到最佳精度后做配合标记,然后拆下。

图1 转台在立式磨床上进行检验

用同样方法试装主轴轴承外环等,吊下转台。

(2)将转台底座放置在立磨自磨等高垫铁上,轮表件转台底座各高精度部位精度(主轴安装孔垂直度及端面跳动、推力轴承安装面跳动),对超差部位进行修磨至合格。对合格的孔及面再次轮表检验,按八等分分别记录其跳动数值。装推力圆柱滚子轴承下环,并检验其端面跳动,用误差消除法进行试装,达到最佳精度后做配合标记。

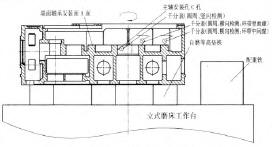

图2 底座在立式磨床上进行检验及装配

安装主轴,拉表检测主轴侧母线垂直度合格。装双列圆柱滚子轴承,辅助液压油枪、球面垫圈及螺母扳手等工装,当双列圆柱滚子轴承外环在重力作用下不脱落且转动灵活时,检测外环跳动、回转跳动,以及内环上端面跳动,要求均在0.003mm以内。

完成上述工作后,将主轴轴承外环拆下,同推力圆柱滚子轴承上环一同装入转台上。天车辅助“手拉葫芦”缓缓将回转台组件落入立磨工作台上的转台底座上。采取误差消除法装配小推力圆柱滚子轴承,并调装主轴压盖。

驱动数控转台,磨削端、径跳找正带,拉表检验其精度是否合格。

3 结论

本创新工艺是一种立式铣车复合加工中心高精度回转工作台的装配方法。该方法实现了以零件检测、超差精度修复、误差消除法装配、装配后工作精度检测为主线的装配方法,一次装配完成并且可以保证达到最优装配精度,操作方便,节约人力、物力及装配周期,机械化及自动化程度高,将人为影响因素降至最低,突破了高精度数控转台精度保障的瓶颈。