3 首创陶瓷胶态注射成型技术

成型技术的目的是为了得到内部均匀和高密度的坯体,提高成型技术是提高陶瓷产品可靠性的关键步骤。成型主要分为干法成型和胶态成型。黄勇教授领导的课题组先后就陶瓷的注射成型、压滤成型、电泳沉积成型、凝胶注模成型、直接凝固注模成型等技术进行了大量卓有成效的研究,大胆创新提出把胶态成型和注射成型结合起来的“陶瓷胶态注射成型新工艺”,即水基非塑性浆料的注射成型…。水溶液注射成型采用水溶性的聚合物作为有机载体,因此能够降低注射时的温度和压力。气体辅助注射成型是把气体引入聚合物熔体中而使成型过程更容易进行,气体的引入造成了成型坯体的中空。

传统观念认为,陶瓷非塑性水基浆料无法实现注射成型。黄勇教授领导的课题组经过反复论证认为,只要找到一种使流体快速固化为固体的控制条件,水基非塑性浆料的注射成型完全是有可能的。这一科技设想具有原创性。

陶瓷胶态注射成型必须解决以下两个重要的关键技术:陶瓷浓悬浮体的快速原位固化和注射过程的可控性。通俗而言即浆料在注射之前不能固化,流动性和稳定性良好,注射充模之后要实现快速原位固化,其关键之点是要能够找到一个外界的可控因素,如压力、温度、电磁波等,通常采用的是温度诱发料浆固化。课题组在调试胶态注射成型机时,为寻找如何通过注射压力和充模排气的关系进行系统试验,在试验过程中发现注射压力对料浆固化非常敏感引起大家的注意,进一步试验又发现常温下料浆也能快速固化。因此发明了压力诱导陶瓷胶态注射成型技术,这一技术不仅克服了温度固化带来的料浆中温场不均造成固化坯体微观结构不均匀性以及注射成型机的复杂控制系统,而且具有普适性。

同时,课题组进一步扩大研究成果,研制成功水基快速凝固胶态流延成型新工艺及设备,实现低成本水基快速流延成型;在国际上首次实现粗颗粒体系氮化硅结合碳化硅高级耐火材料的快速凝固成型,得到美国CARBORUNDUM认可和赞赏;并发明了无毒体系酶催化明胶原位凝固和褐藻酸钠的凝胶注模成型工艺。

4 陶瓷胶态注射成型的创新点

陶瓷胶态注射成型新工艺是将低粘度、高固相体积分数的水基陶瓷浓悬浮体注射到非孔模具中,并使之原位快速固化,再经烧结,制得显微结构均匀、无缺陷和近净尺寸的高性能、高可靠性的陶瓷部件,并大大降低陶瓷制造成本。

经过多年的研究攻关,制备的陶瓷材料与制品的性能达到:坯体密度均匀(密度分布差小于0.5%)、坯体强度高(抗弯强度在20 -30MPa)、易于加工;烧结后产品性能优异:氮化硅基陶瓷产品性能,抗弯强度大于900MPa,韦伯尔模数m稳定在20以上,最高可达到33;氧化铝基陶瓷抗弯强度700MPa,韦伯尔模数m大于15(从部件上取样的试件)。

4.1 实现了陶瓷非塑性水基浆料的注射成型

陶瓷非塑性水基浆料的注射成型避免了使用大量有机物造成的脱脂难题,可以近净尺寸成型各种复杂形状的陶瓷零部件,产品均匀性好,批次稳定性高,烧结变形小,是一种理想的陶瓷制备技术。

4.2 压力诱导陶瓷非塑性水基浆料的快速原位成型

陶瓷胶态注射成型解决了两个重要的关键技术:陶瓷浓悬浮体的快速原位固化和注射过程的可控性,通过深入研究发现压力可以快速诱导陶瓷浓悬浮体的原位固化,从而发明了压力诱导陶瓷成型技术,这一原创性的重大发现为该技术走向规模化生产和商品化奠定了坚实的基础。

4.3 研制了陶瓷胶态注射成型机

良好的工艺没有精良设备作保证,很难满足生产工艺的再现性和重复性,也无法保证产品质量的可靠性。因此,工艺设备是保证工艺过程实现的关键环节,而且设备的制造对工艺过程的产业化尤为重要。

现有的注射成型机是针对塑性料的注射成型,因此无法满足非塑性水基浆料的注射成型,因此必须自主研制一台陶瓷胶态注射成型机。黄勇教授课题组研制的胶态注射成型机的整个过程分为注射开始、注射保压和注射返还,自动化效率高,适合于规模化生产。注射腔集搅拌、真空除泡、制冷、注射四者为一体,具有创新性。

5 新旧陶瓷成型工艺比较

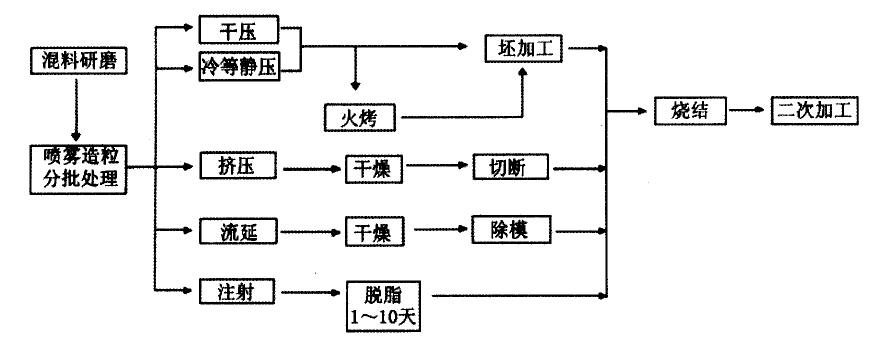

5.1 陶瓷业现有的制造工艺见图1。

图1 陶瓷业现有的制造工艺见

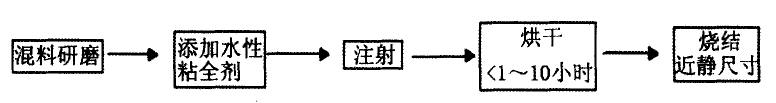

5.2 陶瓷胶态注射成型新工艺见图2。

图2 陶瓷胶态注射成型新工艺

其中脱脂工序和烧结工序是合为一体的。

6 结论

胶态注射成型技术,通过这种成型技术,可以获得高密度、高均匀性和高强度的陶瓷坯体,这种成型技术可以消除陶瓷粉体颗粒的团聚体,减少烧结过程中

复杂形状部件的变形、开裂,从而减少最终部件的机加工量,获得高可靠性的陶瓷材料与部件,陶瓷胶态注射成型新工艺是一种较为理想的净近尺寸成型技术,

避免了传统陶瓷注射成型使用大量有机物所导致的排胶困难,实现了胶态成型的注射过程。适合于规模化生产,是高技术陶瓷产业化的核心技术。