1 引言

铁岭市昌图县制酒二厂位于昌图县八面城镇城区西部,1955年建厂。由于设备陈旧、工艺落后、产品结构不合理,致使企业连年亏损、包袱沉重、职工下岗、企业停产。经县政府同意,由辽宁金良生化发展有限公司投资,利用昌图县制酒二厂部分设备及技术人员在八面城镇城区东部原油漆厂旧址实施技改工程,恢复白酒生产,原厂址留做他用。该项目为5万t复合型白酒改扩建项目。

该工程以玉米为原料,采用国内先进的双酶法液化、糖化连续发酵工艺生产酒精。玉米中的淀粉在液化酶、糖化酶的作用下分解成葡萄糖,葡萄糖又在微生物作用下发酵成酒精,利用酒精勾兑复合型白酒。蒸馏排出的酒糟经离心分离、蒸发、干燥后生产出饲料。发酵产生的CO2经压缩后生产出液态CO2。精馏过程中,低沸点杂醇、醛类馏份回收为工业酒精,高沸点馏份回收为杂醇油。

2 生产工艺流程及主要排污节点

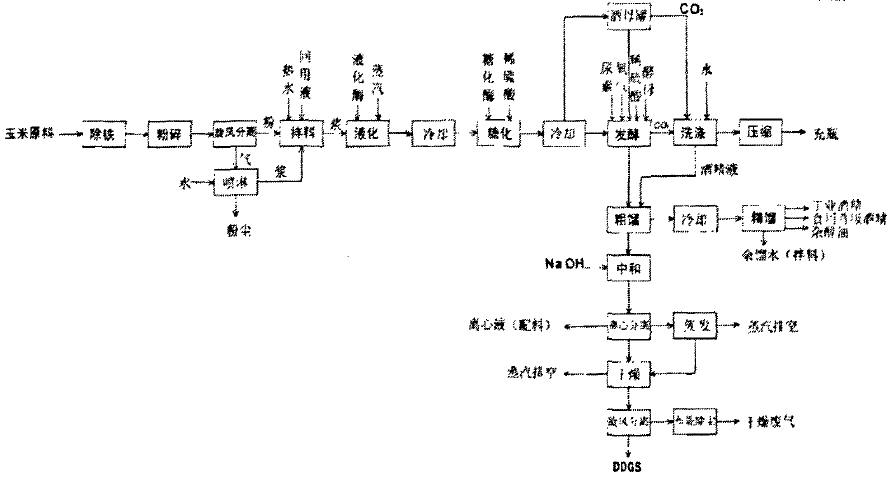

具体生产工艺流程及主要排污节点见图1。

图1 生产工艺流程及主要排污节点

3 生产工艺

净化、磨粉工段:由玉米贮仓及预净化送来的玉米,进入除铁器,除铁后进入玉米中间仓,经计量进入螺旋输送机、玉米斗提机及玉米螺旋输送机进入锤式粉碎机。粉碎后的玉米粉经高效双仓平筛分离,粗玉米粉回粉碎机继续粉碎,细玉米粉经螺旋输送机送往液化、糖化工段。玉米粉输送过程中产生粉尘,经水喷淋除尘,喷淋产生的玉米浆回用于拌料。

液化、糖化工段:由磨粉工段送来的玉米粉在拌料罐中与工艺热水、离心分离工段产生的离心清液及精馏工段的余馏水混合,并通人液化罐产生的二次蒸汽及直接蒸汽,形成玉米浆,然后经料浆泵送至液化罐。在液化罐内加入液化酶和直接蒸汽,停留一定时间,使淀粉在液化罐内得到充分的液化,形成液化醪。液化醪经泵送至冷却器,冷却到一定温度后进人糖化罐。在糖化罐内加入糖化酶,停留一定的时间使醪液充分槠化,并加入一定量的稀硫酸来调节醪液的pH值,糖化醪经泵进入冷却器,冷却后送往发酵工段。

发酵工段:少量的糖化醪加入小酒母罐内,并通入无菌空气搅拌,使酵母与醪液混合均匀,溶解部分氧气,供酵母繁殖需要,另外,加入一定量的稀硫酸调节醪液的pH值,同时控制适当的发酵温度,待扩大培养成熟后,经泵送往主发酵罐。大量糖化醪直接加入主发酵罐连续发酵,经过5个主发酵罐及1个后发酵罐发酵,5个主发酵罐均通入无菌空气、营养及调PH值。从主发酵罐及酒母罐排出的CO2气体经水洗涤,洗涤产生的洗涤液去粗馏塔回收酒精,CO2气体加压装瓶出售。发酵成熟的发酵醪经输送泵送往蒸馏工段。

蒸馏工段:自发酵工段来的成熟醪与粗馏塔的塔顶酒汽在醪液预热器换热后进入粗馏塔板,粗馏塔中的成熟醪在流经塔板的同时与塔内上升的酒气进行传质传热,成熟醪中的酒精几乎全部转化为酒汽冷却后进入精馏塔。粗馏塔底的废醪液几乎不含酒精,从塔底排出经酒糟泵送至DDGS(玉米酒精糟)车间离心分离工段。粗酒精罐中的粗酒精经泵在精馏塔中下部进料后,首先,少量低沸点杂醇、醛类由塔上部液相出料成为工业酒精,然后.96%浓度的食用普及酒精液相出料,最后杂醇油出料,残留在塔底的余馏水回收用于拌料。

离心分离工段:由蒸馏工段来的废醪液进入废醪罐中,经废醪泵送至离心分离机中,离心分离后的分离清液一部分去液化、糖化工段作为配料水直接使用,其余部分送至蒸发工段浓缩处理。湿酒糟经螺旋输送机送往干燥工段。

蒸发工段:离心分离工段来的分离液进入四效蒸发器中进行蒸发浓缩,水蒸汽排空,浓缩液去干燥工段。

干燥、包装工段:蒸发后的浓缩液与湿酒糟混合.混合好的物料经螺旋输送机送入干燥机进行干燥。在干燥机中,物料由一个蒸汽加热的转子慢慢地推至出料端,在物料移动并与蒸汽加热管相接触的过程中,蒸发掉水分干燥成含90%干物料的饲料。同时,靠风机排除干燥废气,也有助于水分的蒸发,并通过旋风分离器将DDGS饲料颗粒送回到螺旋输送机中,干燥废气经布袋除尘器收尘后达标排放。