4 创新工艺评价

4.1 长绒棉总体加工质量

长绒棉加工工艺经过创新改造,在保持了长绒棉棉纤维原有长度优势的同时,对杂质的清理效果提高了50%以上,经过集棉机、打包机的皮棉中黏附的杂质大幅度降低,降低了纺织企业在用棉过程中的落棉率,成纱率也显著提高。本次试验为保障棉纤维长度基本不受损伤、最大限度的减少衣亏、提高皮棉加工质量,在整个生产过程中,通过合理调整隔距和车速,使皮棉质量与不孕籽含纤维量达到最佳结合点,在现有的棉花检验方法下,对比长绒棉品级标准,皮棉品级可提高l级以上。

4.2 创新工艺效益分析

项目组对本次长绒棉皮棉清理前后批次的棉花检验结果作了对比分析。共加工籽棉131.323 t,出皮棉184件,净重41.694 t,平均衣分为31.749%,出不孕籽及其他杂质636 kg,计算得出排出的有效纤维衣亏为0.1%。如果整批棉花按公定重量销售,在同样皮棉回潮率情况下,含杂率下降了1.240-/0,公量可补517 kg,加上排出的不孕籽实现的收入,总体与未进行锯齿皮棉清理时实现的收入基本相等。

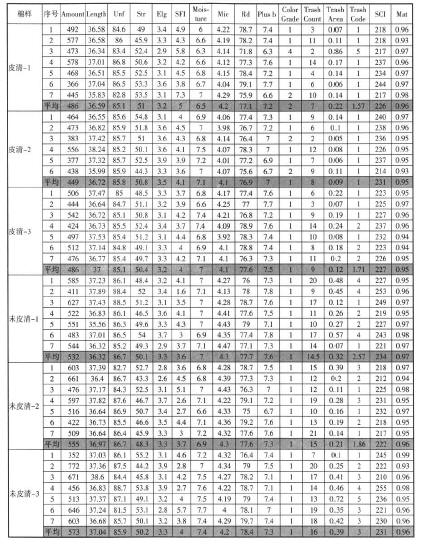

表2 棉样HVI试验检测结果

长绒棉创新工艺由于新增加了皮棉清理机,增加动力84 kW,在不计算折旧费用的情况下,按照目前产量,每吨皮棉增加加工成本10元。但考虑到皮棉加工质量的提高,皮棉销售价格应当会提高一些,这样以来,不但增加了经济效益,也提高了棉花加工企业的产品竞争力。

需要说明的是,在创新型的长绒棉加工工艺中,通过提高挡车速度提高产能,可有效解决皮辊轧花机产量低的问题,同时也没有降低皮棉质量。 .

5 小结

这次技术改造和工艺创新取得的效果是显著的。项目组认为,长绒棉加工创新工艺在经过进一步的完善后,如能在长缄棉加工生产中得到推广应用,将会对国内整个棉花加工业和纺织业的发展起到积极的推动作用。

另外,由于在这次试验中没有将皮棉清理机的排死索丝和排带纤维籽屑功能打开,保障了本批棉花的衣分率。如果开启这两项功能,虽然在一定程度上会影响到衣分率水平,但棉结及带纤维籽屑数量将会进一步降低,纺织企业的成纱率将大幅度提高,由此可以解决长期困扰纺织企业及行业的棉结和带纤维籽屑以及损伤棉纤维长度这三大技术难题,为纺织企业提高成纱率、改善成纱质量提供优质的纺织原料。